1. 氣體分餾裝置工藝流程簡(jiǎn)介

煉油廠二次加工裝置所產(chǎn)液化氣是一種非常寶貴的氣體資源,富含丙烯、正丁烯、異丁烯等組分,它既可以作為民用燃料,又可以作為重要的石油化工原料。隨著油氣勘探開發(fā)的快速發(fā)展,天然氣資源得到充分利用后,民用液化氣的需求量將大幅度減少,同時(shí),丙烯、丁烯的需求量也因?yàn)橄掠蜗M(fèi)領(lǐng)域的迅速發(fā)展而大幅增加。因此,充分利用液化氣資源以提高其加工深度,最終增產(chǎn)聚合級(jí)丙烯、正丁烯、異丁烯等高附加值化工產(chǎn)品的工作日益受到石化行業(yè)的重視。液化氣經(jīng)氣體分餾裝置通過物理分餾的方法,除了可得到高純度的精丙烯以滿足下游裝置要求外,C4產(chǎn)品、副產(chǎn)丙烷可作為溶劑,并且是優(yōu)質(zhì)的乙烯裂解原料。它們分別可為聚丙烯裝置、MTBE裝置、甲乙酮裝置、烷基化裝置等提供基礎(chǔ)原料。

氣體分餾主要以煉油廠催化、焦化裝置生產(chǎn)的液化氣為原料,原料組成(體積分?jǐn)?shù))一般為:乙烷0.01%~0.5%,丙烯28%~45%,丙烷7%~14%,輕C427%27%~44%,重C415%~25%。

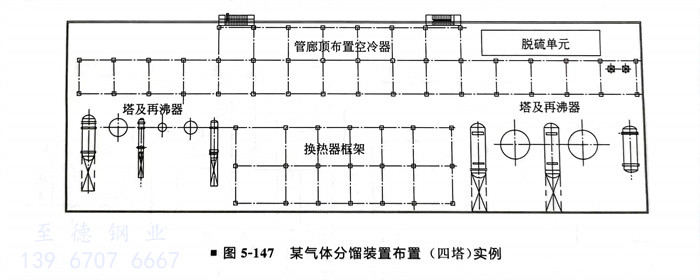

氣體分餾工藝就是對(duì)液化氣即C3、C4的進(jìn)一步分離,這些烴類在常溫、常壓下均為氣體,但在一定壓力下成為液態(tài),利用其不同混點(diǎn)進(jìn)行精餾加以分離。由于彼此之間沸點(diǎn)差別不大,而分餾精度要求又較高,故通常需要用多個(gè)塔板數(shù)較多的精餾塔。氣體分餾裝置的工藝流程是根據(jù)分離的產(chǎn)品種類及純度要求來(lái)確定的,其工藝流程主要有二塔、三塔、四塔和五塔流程4種。五塔常規(guī)流程,如圖5-146所示。

脫硫后的液化氣進(jìn)入原料緩沖罐用脫丙烷塔進(jìn)料泵加壓,經(jīng)過脫丙烷塔進(jìn)料換熱器換熱后進(jìn)入脫丙烷塔。脫丙烷塔底熱量由重沸器提供,塔底C1以上餾分自壓至碳四塔,塔頂分出的氣相C和C3經(jīng)脫丙烷塔頂冷凝冷卻器后進(jìn)入脫丙烷塔回流罐,回流罐冷凝液一部分經(jīng)回流泵加壓后作為塔頂回流,另一部分送至脫乙烷塔作為該塔的進(jìn)料。

脫乙烷塔底由重沸器提供熱量,塔底物料自壓進(jìn)入丙烯精餾塔進(jìn)行丙烯與丙烷的分離過程。脫乙烷塔塔頂分出的乙烷進(jìn)入脫乙烷塔頂冷凝器后自流進(jìn)入脫乙烷塔回流罐,回流罐冷凝液全部由脫乙烷塔回流泵加壓打回塔頂作回流,回流罐頂?shù)牟荒龤饪山?jīng)壓控閥排入燃料氣管網(wǎng)或至催化裝置的吸收穩(wěn)定系統(tǒng)以回收其中的丙烯,達(dá)到增產(chǎn)丙烯的目的。

丙烯精餾塔I底由重沸器提供熱量,塔底丙烷餾分經(jīng)冷卻器冷卻后自壓出裝置。丙烯精餾塔I的塔頂氣相自壓進(jìn)入丙烯精餾塔II的下部,作為丙烯精餾塔II的氣相內(nèi)回流,而丙烯精餾塔II的塔底液相經(jīng)過泵加壓后,作為丙烯精餾塔I的塔頂液相內(nèi)回流。丙烯精餾塔II的塔頂氣相經(jīng)冷凝冷卻后自流進(jìn)入精丙烯塔頂回流罐,冷凝液經(jīng)丙烯塔回流泵加壓,一部分作為塔頂回流,另一部分作為精丙烯產(chǎn)品經(jīng)過冷卻器冷卻后送出裝置。

碳四塔底熱量由重沸器提供,塔底重C4以上餾分(主要為丁烯-2和正丁烷)自壓至碳五塔。塔頂分出的氣相輕C4餾分(主要為異丁烷、異丁烯、丁烯-1),經(jīng)碳四塔頂冷凝冷卻器后進(jìn)入碳四塔回流罐,回流罐冷凝液一部分經(jīng)回流泵加壓后作為塔頂回流,另一部分經(jīng)冷卻器冷卻后自壓出裝置。

碳五塔底熱量由重沸器提供,塔底C5餾分自壓出裝置。塔頂分出的氣相重餾分經(jīng)碳五塔頂冷凝冷卻器后進(jìn)入碳五塔回流罐,回流罐冷凝液一部分經(jīng)回流泵加壓后作為塔頂回流,另一部分重C,餾分經(jīng)過冷卻器冷卻后送出裝置。

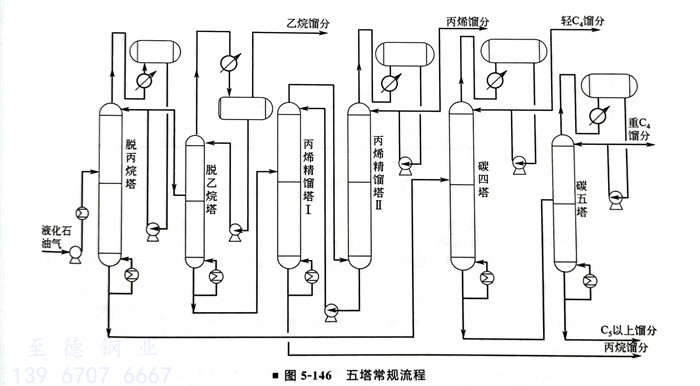

2. 某氣體分餾裝置布置實(shí)例(圖5-147)