影響點蝕的因素有材料因素和環(huán)境因素,其中以合金元素的影響最為重要。

鉻是提高鋼的耐蝕性的主要元素,鉻含量增至25%時,點蝕電位明顯增高,點蝕速率明顯下降。但在含氮雙相不銹鋼中,鉻含量增至30%時,耐點蝕能力反而下降,這是由于較多的氮溶于奧氏體,提高了奧氏體的點蝕抗力,致使鐵素體相優(yōu)先溶解。提高鉻含量還會加速α→σ+y2的分解,增加脆化傾向,因此雙相不銹鋼中的鉻含量一般控制在25%以下。

在強氧化性酸和一些還原性介質(zhì)中,只靠鉻的鈍化作用尚不足以維持其耐蝕性,還需要添加抑制陽極溶解的元素,如鎳、鉬、硅等,尤其是鉬。在中性氯化物的溶液中,鉻與鉬的配合能顯著提高鋼的耐點蝕性能。

鉬顯著提高雙相不銹鋼的耐點蝕性能。鉬富集在靠近基體的鈍化膜中,提高了鈍化膜的穩(wěn)定性,但鉬促進一些脆性相σ、X等的析出,尤其當鋼中的鉬含量在3.5%以上時,影響更為嚴重。在新一代超級雙相不銹鋼中含3%~4%Mo,但由于含有較高的氮及較好的相平衡,延緩了脆性相的析出。

鎳在雙相不銹鋼中的主要作用是控制好組織,選擇適當?shù)逆嚭浚功梁挺孟喔髡?0%左右。鎳含量高于最佳值,y相含量大于50%,α相中顯著富鉻,易在700~950℃轉(zhuǎn)變成。相等,鋼的塑韌性下降;如果鎳含量低于最佳值,α相含量高,也會得到低的韌性,固態(tài)結(jié)晶時δ相立即形成,對鋼的焊接性不利。

氮在雙相不銹鋼中的作用日益受到重視,在新一代超級雙相不銹鋼中都加入氮作為合金元素。許多學者都致力于研究氮的作用機制,并提出了一些通過氮合金化而改善耐點蝕性能的機理,主要有氨形成理論、表面富集理論等。

氨形成理論認為,從不銹鋼中分解的氮消耗小孔或縫隙溶液中的H+,形成NH+4,使初始小孔的pH升高,促進小孔再鈍化,并檢測到鈍化膜中存在NH+4或者NH3。也有學者認為,氮與鉬、鉻之間存在協(xié)同作用,如氮和鉬產(chǎn)生游離的NH和MoO2-4吸附在鈍化表面,NH+4的緩蝕有助于MoO2-4的穩(wěn)定,并與靠近氧化物和金屬界面的鎳共同使雙相不銹鋼的鈍化膜保持均一性。

表面富集理論認為,氮會在長時間的鈍化期間內(nèi),于鈍化膜下大量富集,這種富集能阻止或者降低鈍化膜破損后基底層的溶解速率。這些富集的氮能與鉬或鉻發(fā)生化學相互作用,防止表面形成高密度電流,避免發(fā)生點蝕。

氮對雙相不銹鋼耐點蝕的影響與其影響合金元素在兩相之間的分配有關(guān),氮可使鉻、鉬元素從鐵素體相向奧氏體中轉(zhuǎn)移,鋼中的氮含量越高,兩相中合金元素之差越小。同時氮在奧氏體中的溶解度遠高于在鐵素體中,上述原因使奧氏體相的點蝕電位提高,從而提高了整體點蝕電位。

錳對雙相不銹鋼的耐點蝕性能不利,這是由于錳主要與硫結(jié)合,形成硫化錳,大多沿晶界分布,成為點蝕敏感點。

銅在雙相不銹鋼中對點蝕的影響尚有爭議。在雙相不銹鋼鍛件中,銅加入量不超過2%,在鑄件中最高不超過3%,主要是從鋼的熱塑性和可焊性方面來考慮的。

研究者研究了銅在Ferralium 255中的作用,認為銅與溶液中的Cl-反應形成的CuCl2沉積在鈍化膜表面MnS夾雜處,防止了點蝕的形成。

碳對雙相不銹鋼的耐點蝕性能是有害的,但隨鋼中氮含量的增加,碳的不利作用減弱。

綜上所述,在氯化物環(huán)境中影響點蝕的主要合金元素是鉻、鉬和氮。研究者為便于描述合金元素與耐點蝕性能之間的關(guān)系,建立了數(shù)學關(guān)系式,提出了點蝕抗力當量值或稱耐點蝕指數(shù) PREN(pitting resistance equivalent number),其中最常用的關(guān)系式:

PREN16=C+3.3Mo+16N (9.12)

PREN30=Cr+3.3Mo+30N (9.13)

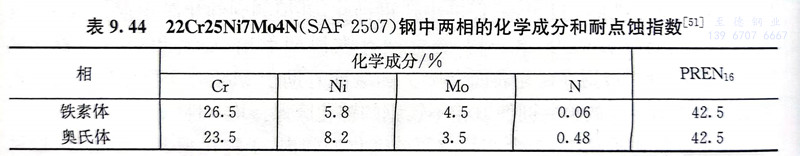

常使用16作為氮的系數(shù),還建立了引入其他元素的數(shù)學關(guān)系式。這些關(guān)系式給出了一個快捷的評定點蝕抗力的方法,但是它只考慮鉻、鉬、氮的作用,而沒有考慮組織的不均一性和析出相的影響。有決定性的鉻、鉬、氮等元素在兩相之間的分配并不平衡,這些元素的貧化區(qū)必然是抗點蝕的最弱區(qū),易優(yōu)先遭到腐蝕。因此,應分別計算每一相的PREN,鋼的實際點蝕抗力取決于PREN低的相。通過選擇合適的固溶溫度,使兩相獲得相當?shù)腜REN,會使鋼具有最佳的耐點蝕性能。高氮的雙相不銹鋼通過適宜的固溶溫度可以使兩相的PREN相當。例如,022Cr25Ni7Mo4N(SAF 2507)超級雙相不銹鋼經(jīng)1075℃固溶處理可取得兩相都相近的PREN,如表9.44所示。氮主要集中于奧氏體相中,改善了它的點蝕抗力,同時也提高了整體鋼的耐點蝕性能。

金屬間化合物中以。相對鋼的點蝕性能影響最大,少量析出的。相即可惡化鋼的耐點蝕性能。非金屬夾雜物的組成及其分布對點蝕也有重大影響。關(guān)于鋼中硫化物夾雜影響的研究指出,F(xiàn)eS、MnS等一類簡單硫化物,在FeCl3溶液中只是

自身的化學溶解,溶解后反應即終止,對基體不會帶來影響。還有一類是以硫化物為外殼包圍著的氧化物,或在氧化物中分布有極微小硫化物質(zhì)點的復合夾雜物。這些氧化物主要是鋁、鈣、鎂的復合氧化物,硫化物主要是(Ca,Mn)S或(Fe,Mn)xS。這種復合夾雜物在FeCl3溶液中浸泡很短時間就會在夾雜和基體間產(chǎn)生極窄的縫隙或微小孔洞,繼之腐蝕從縫隙處開始向基體金屬蔓延,形成稍大的蝕坑,并迅速擴大,在金屬表面留下大小不等、肉眼可見的蝕坑。為提高鋼的點蝕性能,宜用硅鈣取代鋁以及降低鋼中硫、錳量都是有效辦法。

另外,在評價不銹鋼耐點蝕性能時,常采用測定其在特定溶液體系(如含侵蝕性Cl-)中的臨界點蝕溫度(critical pitting temperature,CPT)的方法。